Wie ich ohne Plan einen funktionstüchtigen Scooter gebaut habe.

Inhaltsverzeichnis

Vorwort

Anfang 2023 schenkte mir ein guter Freund einen alten Aquazepp-Scooter – ein einst beeindruckendes Stück Taucherausrüstung, das jedoch mittlerweile etwas in die Jahre gekommen ist.

Mein Plan: Dem Scooter neues Leben einzuhauchen. Obwohl ich bisher keinerlei Erfahrung mit der Restaurierung solcher Geräte hatte, war mir von Anfang an klar, dass ich den Umbau so gestalten wollte, dass auch andere Taucher davon profitieren können. Daher entschied ich mich, soweit es mir möglich war Standardkomponenten zu verwenden, die in den gängigen Online-Shops leicht erhältlich sind.

Im folgenden Artikel beschreibe ich den Restaurierungsprozess, die verbauten Komponenten, die Software sowie die zahlreichen Hürden, die mir bei der Restaurierung begegnet sind. Kommt mit auf meine kleine Exkursion.

Überblick über den Aquazepp LT30

Der Aquazepp LT30 hatte ursprünglich einen 300-Watt-Motor und Bleigel-Akkus, die speziell für den Einsatz unter Wasser entwickelt wurden. Ich vermute, dass der LT30 irgendwo zwischen 1990 und Anfang der 2000er erschienen ist. Jedoch konnte ich dafür keine genaueren Informationen finden. Der LT30 war sowohl bei professionellen als auch privaten Nutzern beliebt und wurde unter anderem von der israelischen Marine und Höhlentauchern genutzt, um große Höhlensysteme zu erkunden.

Die Aquazepp-Scooter sind bekannt für ihre robuste Bauweise und die einfache Mechanik ohne anfällige Elektronik, was ihn besonders zuverlässig macht. Magnetschalter (Reed-Switches) an den Seiten und im Inneren des Geräts ermöglichten die Steuerung, indem sie über Magnetschieber an der Außenseite betätigt wurden. Der Taucher hält sich an diesen fest, ohne eine direkte mechanische Verbindung zum Scooter zu haben. Mit einer Schubkraft von bis zu 15 Kg und einer Höchstgeschwindigkeit von etwa 4,5 km/h bewegt man sich eher gemächlich mit dem LT30 fort. Besonders bemerkenswert ist die integrierte 50-Watt-Halogenlampe inklusive Reflektor an der Front, ein äußerst praktisches Feature für die damalige Zeit, besonders bei Höhlentauchgängen.

Eine weitere Besonderheit ist eine Trennwand im hinteren Teil des Scooters. Sollte es zu einem Wassereinbruch kommen, wird entweder nur das Heck inklusive Motor oder die Front inklusive Akku und Lampe geflutet.

Technische Modifikationen und Komponentenwahl

Im ersten Schritt der Restaurierung zerlegte ich den Scooter in alle Einzelteile. Diese Aufgabe war nicht einfach, da ich keine Teile beschädigen wollte und Ersatzteile schwer verfügbar sind. Ich musste diverse Sprengringe, verrottete Kugellager und vergammelte Verschraubungen entfernen. Besonders kritisch waren die Schrauben, welche den Shroud am Heck befestigt haben. Beim Auseinandernehmen sind mir die Schraubenköpfe abgerissen.

Bei diesen Schrauben blieb mir nur das Ausbohren und das Schneiden von einem neuen Gewinde übrig.

Nachdem alles auseinandergebaut war, entfernte ich den Reflektor der Lampe und brachte alle Aluminiumteile, also das Heck und die Front, zum Glasperlenstrahlen. Die Plexiglasscheibe in der Front konnte ich dabei nicht ausbauen. Ein anscheinend verschraubter Ring hält diese fest, ließ sich jedoch über die Jahrzehnte nicht mehr lösen.

Während ich auf die gestrahlten Aluminiumteile wartete, folgte eine intensive Recherchephase, um herauszufinden, welche Teile ich benötige und wo ich sie beschaffen kann. Fragen, die ich klären musste, waren unter anderem:

- Wie bekomme ich die Welle wieder druckdicht eingebaut?

- Welche Art von O-Ringen eignet sich zur Abdichtung der Tube?

- Welcher Motor hat eine passende Drehzahl und Leistung?

- Was für einen Akku sollte ich verbauen?

- Wie realisiere ich die Steuerung?

Diese und andere technische Details forderten viel Recherche, die ich größtenteils in abendlichen Sessions vom Sofa aus durchführte. Glücklicherweise konnte ich durch mein Netzwerk in der Tauchcommunity viele dieser Fragen klären oder zumindest eine Idee bekommen, was möglich ist und was eher nicht. Eine Auflistung der Teile, die ich für meinen Aquazepp verwendet habe, sowie weitere Informationen ist unter folgenden LINK verfügbar!

Parallel zur technischen Planung überlegte ich, wie ich die Bedienung des Scooters umsetzen könnte. Meine ursprüngliche Idee, an den Verschraubungspunkten, wo zuvor die Griffe befestigt waren, lange Bleche anzubringen und dazwischen ein Rohr zu montieren, erwies sich als problematisch. Diese Konstruktion hätte einen zu großen Hebel auf die Kunststoffröhre ausgeübt und ich war mir nicht sicher, ob diese Position gut für das Handling sein würde.

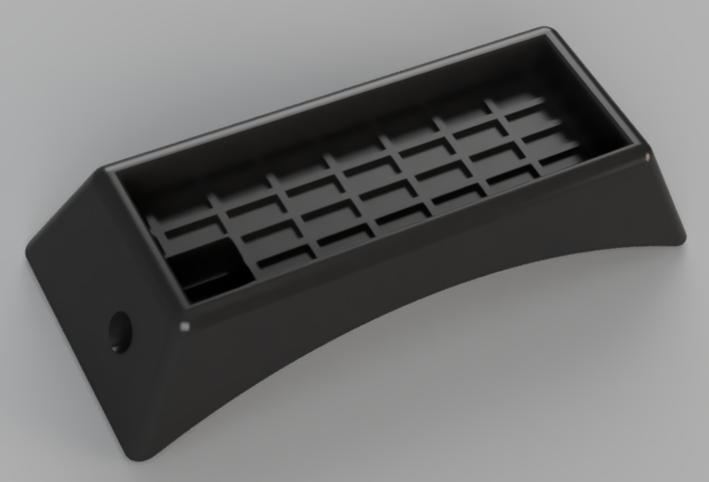

Da ich glücklicherweise im Besitz eines FDM-Druckers bin und auch 3D-Modelle erstellen kann, lag die Entscheidung nah einen Großteil der Komponenten damit zu realisieren.

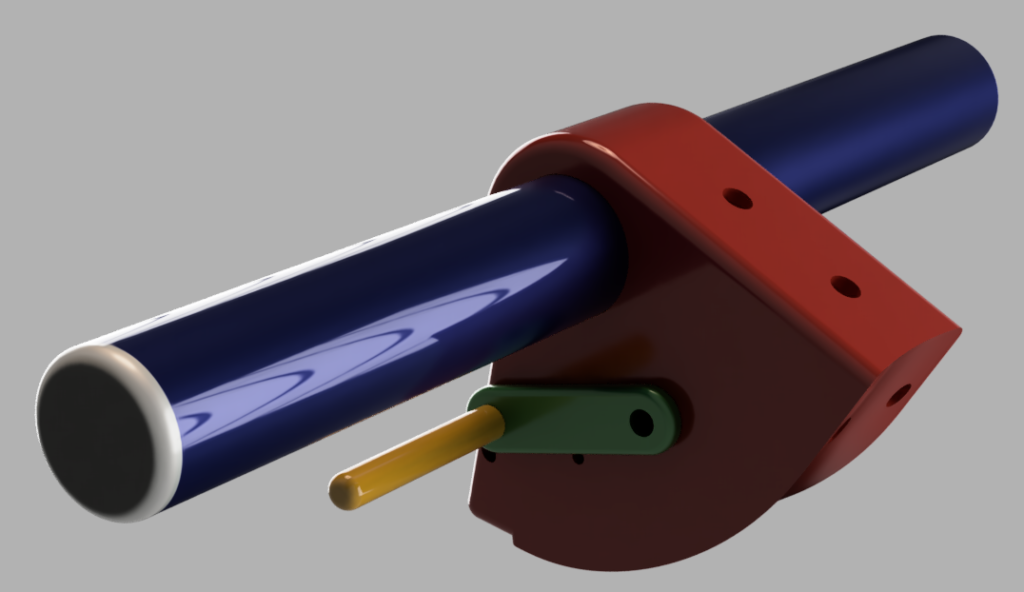

Für den Handle hatte ich die Idee, eine Art Bowdenzug System, ähnlich wie bei einem Fahrrad, zu entwerfen, um damit einen Magnetschlitten zu bewegen. Eigentlich genauso wie bei der ursprünglichen Konstruktion. Nur jetzt in elegant 😊.

Nach nur wenigen Stunden Druckzeit und etwas 3D-Kung-Fu konnte ich den ersten Prototypen testen. Dieser bestand aus einem einfachen Handle am Shroud, einem Stück PTFE Schlauch, etwas Draht, Bungee-Cord und einem einfachen Magnetschlitten.

Die neue Konstruktion bot den wesentlichen Vorteil, dass keine externen Durchführungen erforderlich waren. Alle Komponenten wählte ich so aus, dass sie sich mit Werkzeugen aus einer typischen Taucherwerkzeugkiste reparieren lassen. Den Draht im Bowdenzug plante ich später durch ein Stück Caveline zu ersetzen.

Die erste Version der Konstruktion funktionierte nicht perfekt. Ein unerwartetes Problem trat auf: Ein Reed-Schalter schaltet nicht, wenn das Magnetfeld im 90-Grad-Winkel auf ihn trifft. Also wieder an das 3D-Modell und neue Teile erstellen.

Die zweite Version funktionierte bereits deutlich besser. Ich passte das Design so an, dass die Bedienung auch bei einem Riss der Caveline oder des Bungees gewährleistet bleibt. In diesem Fall lässt sich der Magnetschlitten direkt an der Seite bedienen. Dies ist zwar nicht so komfortabel, jedoch besser als selbst zu paddeln.

Dem Handle wurden zusätzlich an der Front sowie oben Schraubpunkte verpasst. Diese sind dafür da irgendwelche Gerätschaften wie einen Tauchcomputer oder Kompass dort zu befestigen. Damit Schrauben in dem 3D Druck auch langfristig Halt finden, wurden hier Rampamuffen aus V2A eingesetzt.

Eigentlich sind diese für Holz gedacht, leisten hier aber dennoch einen guten Job. Für den Einbau empfehle ich diese etwas zu erwärmen, damit sich die Muffen ihren Weg in den Kunststoff schneiden können.

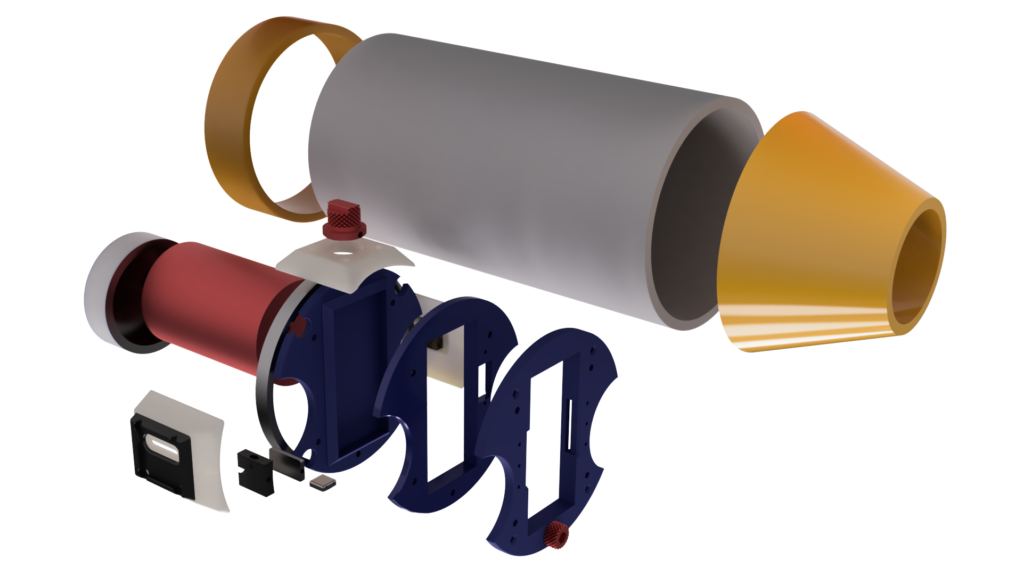

Im Laufe des Projekts wurde mir klar, dass die Restaurierung und Modifikation des Aquazepp komplexer war, als ich ursprünglich angenommen hatte. Daher entschied ich mich, den gesamten Aquazepp in der CAD-Software Fusion360 nachzubilden. Dies ermöglichte es mir, die einzelnen Komponenten besser zu planen und einen umfassenden Überblick über das Projekt zu behalten.

Mit Hilfe von Fusion360 konnte ich die einzelnen Bauteile des Scooters optimal platzieren und prüfen, ob ausgesuchte Teile ausreichend Platz im Gehäuse finden. Die Konstruktionsdateien findet ihr unter folgende LINK.

Druckdichtes Gehäuse

Um das Gehäuse nach der Demontage auch wieder Druckdicht zu bekommen, musste ich mich erstmal damit beschäftigen, wie man die Welle idealerweise Druckdicht einbauen kann. Letztendlich ist es so genial wie simpel bei dem Aquazepp gelöst.

Es werden Kugellager in eine Öffnung am Heck des Aquazepps eingeschlagen. Ich fülle den Bereich zwischen diesen Lagern mit Fett, um zu verhindern, dass Wasser ungehindert an der Welle vorbeikommt. Zusätzlich wird außen auf die Welle ein Simmerring eingeklebt. Als Kleber habe ich hier Loctite verwendet.

Zur Verbindung von Front und Heck mit der Tube verwende ich große O-Ringe aus EPDM, die ich zusätzlich mit Silikonfett behandle. Falls ihr auch plant einen Aquazepp zu restaurieren, prüft, ob die Aluminiumteile wirklich plan sind. Im Zweifel klebt einfach ein Stück Schleifpapier mit 120er Körnung auf eine Glasscheibe und schleift die Teile in kreisenden Bewegungen, bis die Fläche vollständig plan ist. Nach dem Lackieren sind die Fläche wieder glatt ist.

Lackierung

Nach dem Glasperlenstrahlen benötigten die Teile des Aquazepps einen neuen Anstrich. Dieser sollte möglichst robust sein. Hier entschied ich mich für einen Lack aus dem Bootsbedarf. Diese Lacke sollen besonders flexibel und Salzwasserbeständig sein.

Im ersten Schritt werden alle Teile mit Feinspachtel nachgearbeitet, um eine glatte Oberfläche zu erhalten. Im zweiten Schritt entfette ich die Teile mit Isopropanol.

Nun kann die erste Lackschicht aufgetragen werden. Hier habe ich mich für eine 2-Komponenten Grundierung entschieden und diese mit Rolle und Pinsel aufgetragen.

Nach einem Tag Trocknungszeit wurde der finale Bootslack aufgetragen. Dieser Lack benötigt in der Regel mehrere Tage, um vollständig auszuhärten. In meinem Fall habe ich die Teile 8 Tage ruhen lassen.

Akkulösung und Energieversorgung

Um den Energiebedarf des umgebauten Aquazepp-Scooters zu decken, entschied ich mich gegen das Selberbauen eines Akkus. Stattdessen wählte ich einen Standard-E-Bike-Akku eines „besseren“ chinesischen Herstellers. Der verwendete Akku ist ein Lithium-Ionen-Akku (13S8P) mit einer Nennspannung von 48 Volt, einer Energiedichte von 1200 Wh und einem Eckigen Format. Dieser passte geradeso in den vorderen Teil der Aquazepp-Röhre, wobei er etwas in die Spitze reinragte, wo sich der Frontscheinwerfer befindet.

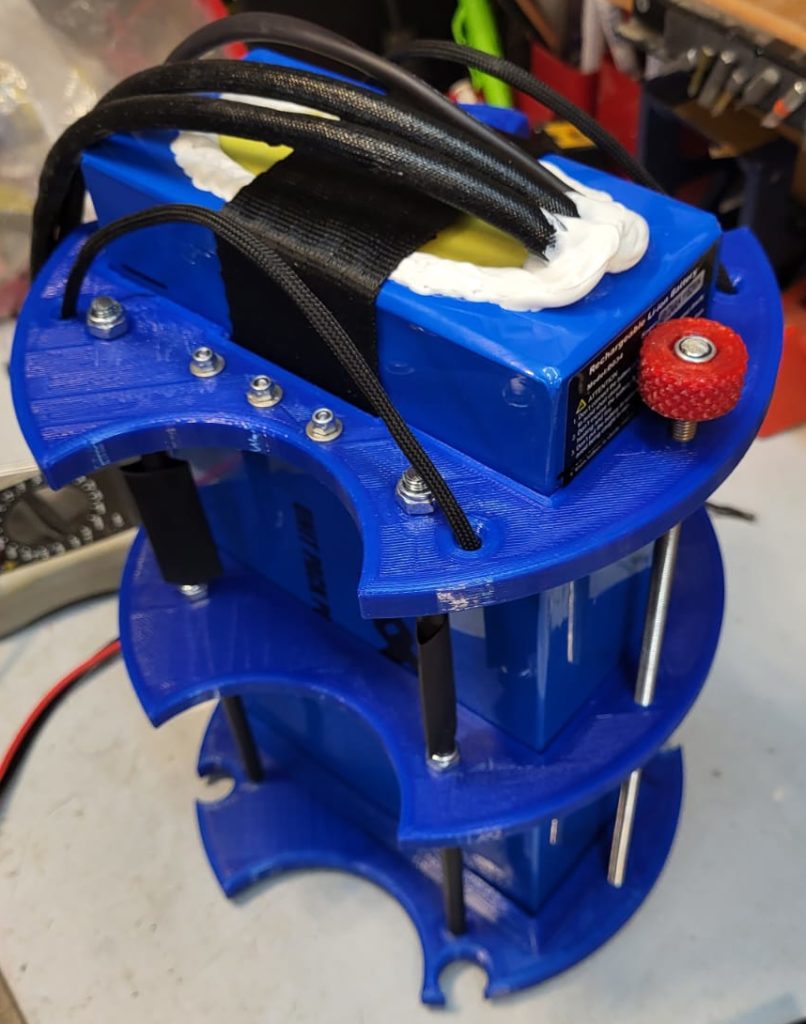

Da ich nun einen Eckigen, etwas zu langen Akku hatte, der in einem Zylinder Platz finden musste, war es notwendig, eine Halterung zu entwickeln, die den Akku sicher fixiert und gleichzeitig ausreichend Platz für die übrige Elektronik und Verkabelung lässt.

Für den Akku stelle ich mittels 3D-Druck drei runde Platten her, welche einen eckigen Ausschnitt in der Mitte hatten, um den Akku aufzunehmen. Ich habe die gesamte Konstruktion mit Gewindestangen verschraubt. Da der Akku etwas zu lang für die Röhre war, aber noch Platz in der Spitze frei war, wurde hier kurzerhand ein Stück Gurtband mit eingebaut, um den Akku zu fixieren. Damit war die Akkuhalterung fast fertiggestellt.

Der Akku sollte auch fest in der Röhre sitzen, ohne hin und her zu klötern und am Ende noch etwas zu beschädigen.

Die einfachste Möglichkeit war es, eine weitere Gewindestange am Akku vorbei und durch die Trennwand im hinteren Teil des Aquazepps zu führen. Damit konnte der Akku sicher über ein kleines Rädchen verschraubt werden.

Um ein bisschen „extra“ Sicherheit für den Fall einer Überlast zu erhalten, habe ich dem Akku noch einen Gleichstrom Sicherungsautomaten mit 70 A spendiert, der an der Seite des Akkus angebracht wurde. Dieser ist so dimensioniert, dass wirklich einiges schief gehen muss, bis dieser ausgelöst wird.

Motor und Antriebssystem

Eine der größten Herausforderungen bei der Hardware war die Auswahl des richtigen Motors. Ein Direktantrieb wäre ideal gewesen, jedoch erwies es sich als schwierig, einen bürstenlosen Motor zu finden, der bei niedriger Drehzahl ein ausreichendes Drehmoment liefert.

Hier sollte eine Drehzahl von mindestens 1000 RPM an dem Propeller erreicht werden. Bei einem Akku mit einer Nennspannung von 48 Volt wäre dies ein kV (Umdrehungen die Minute pro Volt) von ungefähr 28.

Außerdem sollten alle Komponenten leicht verfügbar sein. Ich habe mir Nächte um die Ohren geschlagen, den passenden Motor zu finden. Eine Idee war es, einen Servomotor/ Schrittmotor zu verwenden. Der große Vorteil dieser Motoren ist, dass diese ein sehr hohen Drehmoment aufweisen und Drehzahlen im Bereich 1000 RPM gut erreichen können. Das Problem ist allerdings, dass man ein spezielles Steuergerät benötigt und vor allem der Preis solcher Motoren. Diese Industriekomponenten kosten gerne 600 € aufwärts und sind für Privatpersonen nicht leicht zu erhalten.

Letztendlich entschied ich mich für einen handelsüblichen Scooter-Motor mit 2000 Watt Leistung und etwa 5000 RPM wie er in vielen Elektro-Kleinstfahrzeugen verbaut wird. Mit dem Wissen von heute würde ich einen solchen Motor allerdings nicht mehr bevorzugen, da er mit ca. 4,7 KG doch recht schwer im Heck des Scooters ist. Eine bessere Wahl sind hier Outrunner Motoren, welche zwar etwas kostspieliger sind, jedoch bei gleicher Leistung ein deutlich geringeres Gewicht aufweisen. Ein möglicher Motor wäre z.B. ein „8318 sensored outrunner motor 25kv“ welcher HIER zu finden wäre.

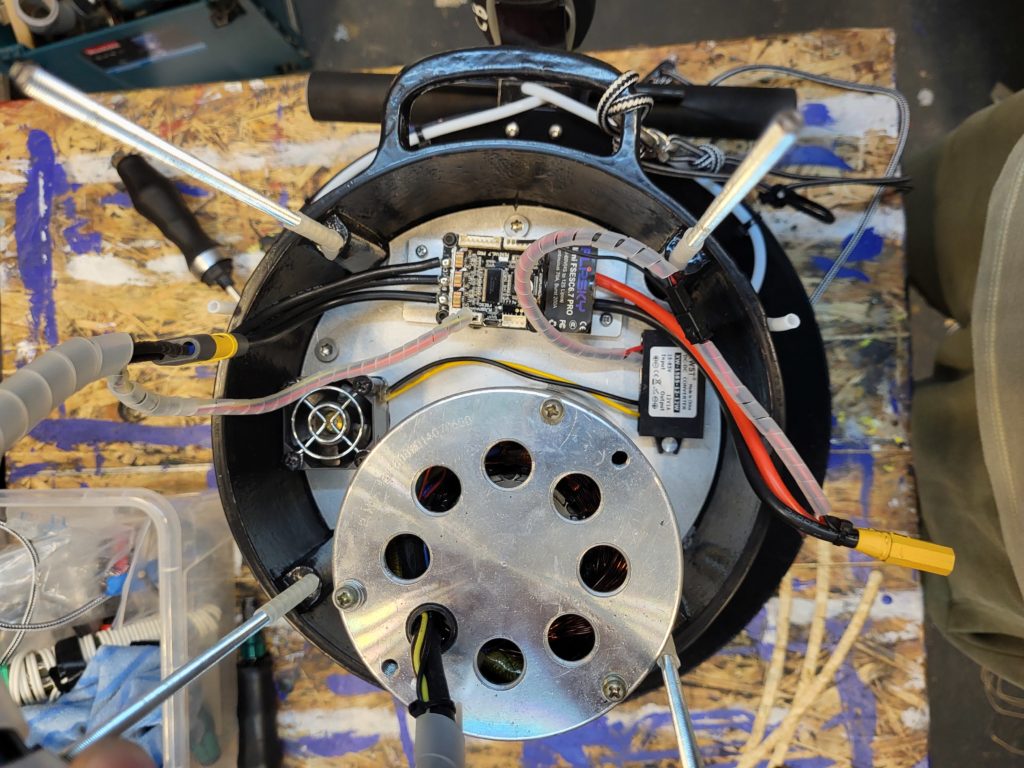

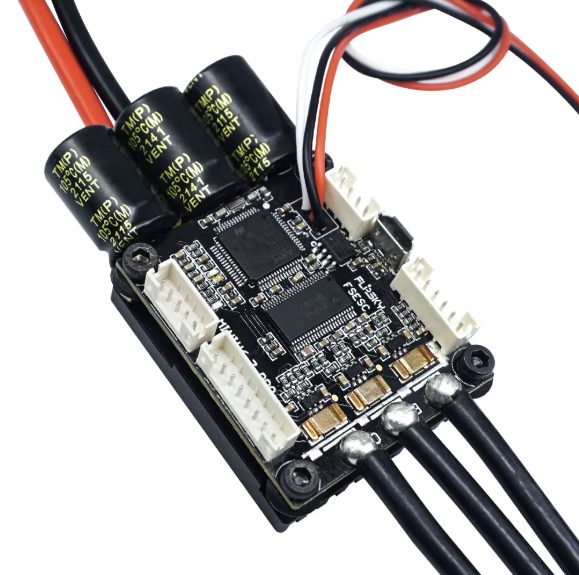

Für die Steuerung habe ich mich nach etwas Recherche für einen so genannten VESC entschieden. Ein VESC ist eine spezielle Art von ESC mit sehr vielen Zusatzfunktionen und mit OpenSource Software.

Die VESC-Controller werden häufig beim Tuning von verschiedenen Elektrofahrzeugen verwendet, es gibt diese Controller auch für extreme Szenarien, wo viele Hundert oder sogar tausende Ampere Leitung gesteuert werden müssen. Dazu kommt, dass nahezu alle Parameter innerhalb der VESC-Software frei anpassbar sind und es eine serielle Schnittstelle gibt, worüber man das VESC auslesen und steuern kann. Also die ideale Lösung für mein Bastelprojekt.

Da der Motor eine zu hohe Drehzahl für den direkten Einsatz hatte, musste ein Getriebe her. Die ursprüngliche Übersetzung im Aquazepp, die mit Metallzahnrädern arbeitete, war viel zu laut im Betrieb.

Eine mögliche Alternative war ein Zahnriemenantrieb, aber nach intensiver Suche stellte sich heraus, dass es keine passenden Zahnriemen gab, die in den begrenzten Innenraum des Aquazepp passten und die erforderliche Leistung von bis zu 2000 Watt übertragen konnten.

Ein weiteres potenzielles Getriebe wäre ein Planetengetriebe gewesen, welche als fertige Einheit erhältlich sind. Allerdings scheiterte auch diese Option an Platzmangel im Gehäuse des Scooters.

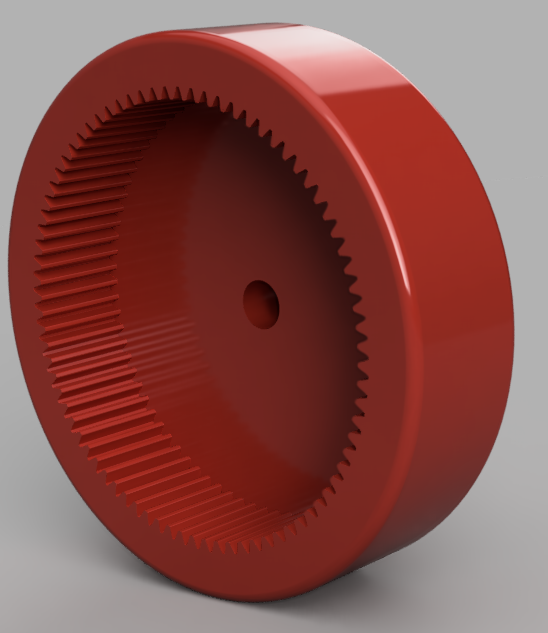

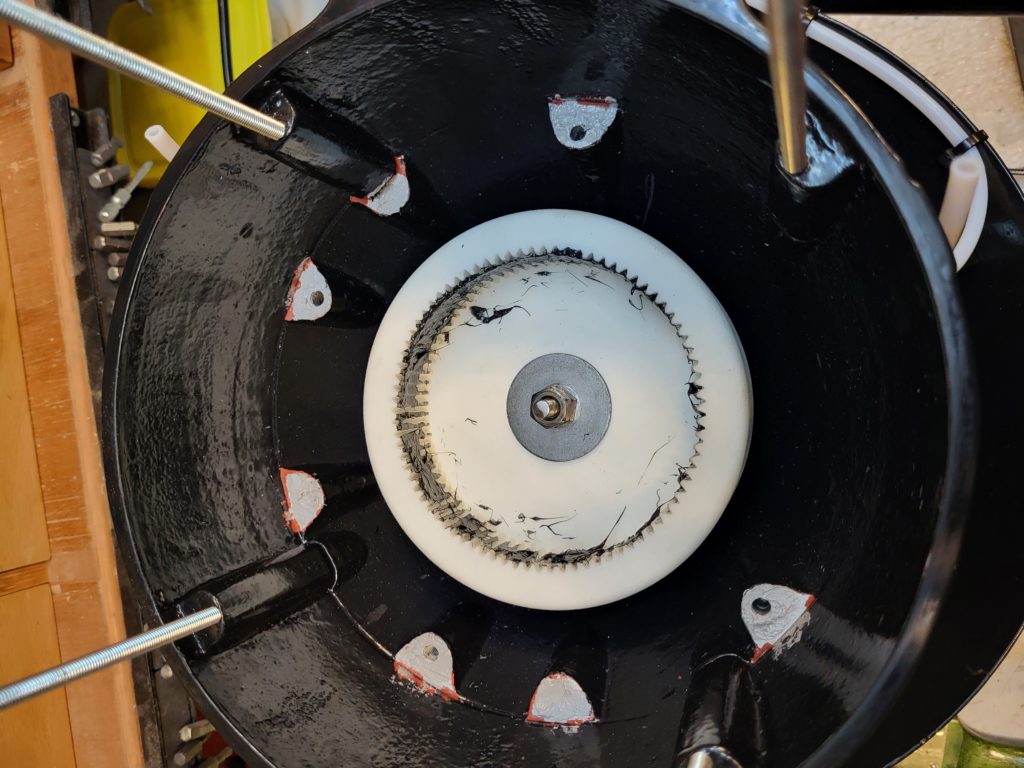

Nach mehreren erfolglosen Versuchen mit verschiedenen Getrieben entschied ich mich, den ursprünglichen Zahnkranz des Aquazepp nachzubauen, allerdings aus Kunststoff. Der erste Prototyp wurde aus PETG gefertigt und enthielt einen wechselbaren Innenzahnkranz. Diese Konstruktion sollte es ermöglichen, nur die Zähne zu ersetzen, falls sie verschlissen waren.

Jedoch stellte sich schnell heraus, dass dieser Ansatz nicht von Erfolg gekrönt war. Während eines ersten Tests mit voller Leistung im Wasser, hielt das PETG-Zahnrad der Belastung nicht stand. Nach etwa 200 Metern zerplatze das Zahnrad regelrecht in viele kleine Teile. Diese Erfahrung zeigte mir deutlich, dass PETG, obwohl es für viele Anwendungen geeignet ist, in diesem speziellen Fall nicht die erforderliche Festigkeit und Haltbarkeit bieten konnte.

Nach dem Fehlschlag mit dem PETG-Zahnrad beschloss ich, ein Zahnrad aus Nylon zu drucken. Nylon wird häufig für Zahnräder aller Art eingesetzt, da es überaus zäh ist und eine sehr geringe Reibung aufweist. Allerdings ist das Drucken von Nylon mit einem FDM-Drucker eine echte Herausforderung, insbesondere bei größeren Teilen. Trotz mehrfacher Versuche stellte ich fest, dass mein FDM-Drucker nicht in der Lage war, das Zahnrad in der erforderlichen Präzision, oder zumindest einen Teil des Bauteils erfolgreich zu erstellen.

Das diesem ernüchternden Tiefschlag kam mir eine Idee.

Es gibt doch noch andere Druckverfahren die Teile in deutlich besserer Qualität herstellen können und es gibt Firmen, die einem beliebige Teile gegen ein kleines Entgelt drucken.

Ich beauftragte also eine Firma, den Zahnkranz im selektiven Lasersinter-Verfahren (SLS) aus Nylon anzufertigen

Die erste Version des SLS-gefertigten Nylonzahnkranzes funktionierte auf Anhieb perfekt. Der neue Zahnkranz konnte die Leistung des 2000-Watt-Motors problemlos übertragen und zeigte keine Anzeichen von Verschleiß. Damit war eine wichtige Hürde genommen, und die mechanische Zuverlässigkeit des Antriebs konnte gewährleistet werden. Die Lautstärke des Antriebs hielt sich sogar in Grenzen. Es war in jedem Fall deutlich leiser als der originale Metallzahnkranz!

Noch ein kleiner Tipp, wenn ihr ein Getriebe designt. Achtet darauf, dass Ritzel und Zahnkranz Zähne nicht durcheinander teilbar sind.

Beispiel:

- Zahnkranz 80 Zähne

- Ritzel 16 Zähne

80 / 16 = 5

Da dies genau aufgeht, werden immer die gleichen Zähne belastet, wenn das Getriebe verwendet wird. In der Folge kann es schneller zu Ermüdung des Materials kommen.

Besser ist eine ungerade Anzahl an Zähnen zu verwenden, um die Belastung mehr zu verteilen.

Beispiel:

- Zahnkranz 81 Zähne

- Ritzel 16 Zähne

81 / 16 = 5,0625

Mittlerweile weiß ich, dass ich auch eine niedrigere Übersetzung hätte verwenden können. Bei dem nächsten Upgrade wird der Zahnkrank von 81 Zähnen auf mindestens 61 Zähne reduziert werden, um eine Übersetzung von ca. 4,3 oder weniger zu erreichen.

Der Motor wird direkt über dem Zahnkranz auf einer 5mm dicken Aluminiumplatte montiert. Um eine möglichst gute Wärmeableitung zu erreichen habe ich einen kleinen 40x40x20 Serverlüfter verbaut. Dieser sorgt dafür, dass die Luft ständig durch das Heck und durch den Motor zirkuliert.

Beleuchtung des Frontscheinwerfers

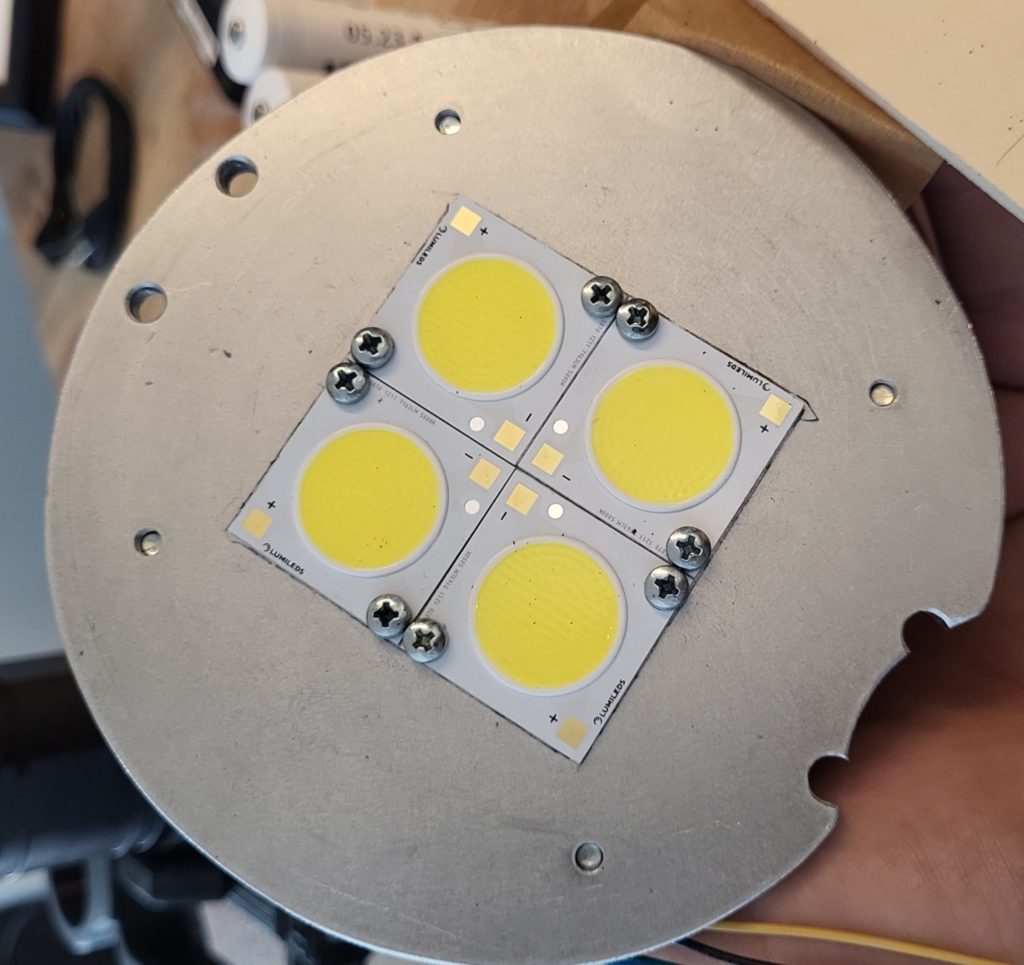

Ein weiterer wichtiger Schritt war die Umgestaltung der Frontlampe des Scooters. Um mehr Platz für den Akku zu schaffen, hatte ich bereits den Reflektor entfernt. An seiner Stelle montierte ich eine 5mm dicke Aluminiumplatte direkt hinter der Plexiglasscheibe an der Front. Auf dieser Platte befestigte ich vier LEDs zusammen mit etwas Wärmeleitpaste. Die verbauten LEDs haben mit jeweils 57 Watt, 7200 Lumen und einer Farbtemperatur von 5000 Kelvin in Summe eine Leistung von knapp 29.000 Lumen. Ein echter Flakscheinwerfer!

Diese LEDs wurden einzeln mit einer PWM-Steuerung (Pulsweitenmodulation) versehen, um die Lichtintensität regulieren zu können. Auch hier war es erneut eine Herausforderung ein Modul zu finden, welches mit einem 13S Lithium-Ionen-Akku mit bis zu 54,6 Volt funktioniert. Letztendlich habe ich mich für die Mean Well NLDD-1200HW entschieden, welche bis heute einen guten Job gemacht haben.

Hier noch ein kleiner Tipp, was ihr NICHT machen solltet. Ich habe am Anfang den Motor zusammen mit den LEDs über ein Labornetzteil betrieben. Das Problem daran ist, dass der Motor beim Stoppen versucht die Bewegungsenergie zurückzugewinnen. Wenn man jetzt keinen Akku als Puffer angeschlossen hat, geht die Spannung für einen kurzen Moment deutlich über 55 Volt. Dies hatte dazu geführt, dass ich die erste Version der PMW-Module zerstört habe. Wenn man dies beachtet, halten die Komponenten jedoch ausgezeichnet.

Da die LEDs eine erhebliche Menge an Wärme erzeugen, integrierte ich einen Lüfter und einen Kühlkörper auf der Rückseite der Trägerplatte. Hierbei entschied ich mich für einen handelsüblichen CPU-Kühler, wie er in jedem Wald und Wiesen PC zu finden ist. Zusätzlich installierte ich einen Temperaturabhängige Steuerung für den Lüfter und ein Step-Down-Modul, um die Spannung für den Lüfter auf 12 Volt zu reduzieren.

Stator

Da jeder Scooter bei höheren Geschwindigkeiten ein seitliches Drehmoment erzeugt, welcher bei längeren Fahrten deutlich im Handgelenk zu spüren ist, habe ich kurzerhand einen Stator (Leitwerk) designt, welcher wie bei einem namenhaften Hersteller die seitliche Drehbewegung nahezu eliminiert. Der Stator wird über einen Klick Mechanismus am Shroud angebracht und erzeugt mit seinen kleinen Flügeln einen Drehimpuls entgegen dem Drehmoment der Schraube.

Der Stator ist wie alle Anbauteile aus PETG gedruckt und wird an Druckkopfschrauben eingerastet.

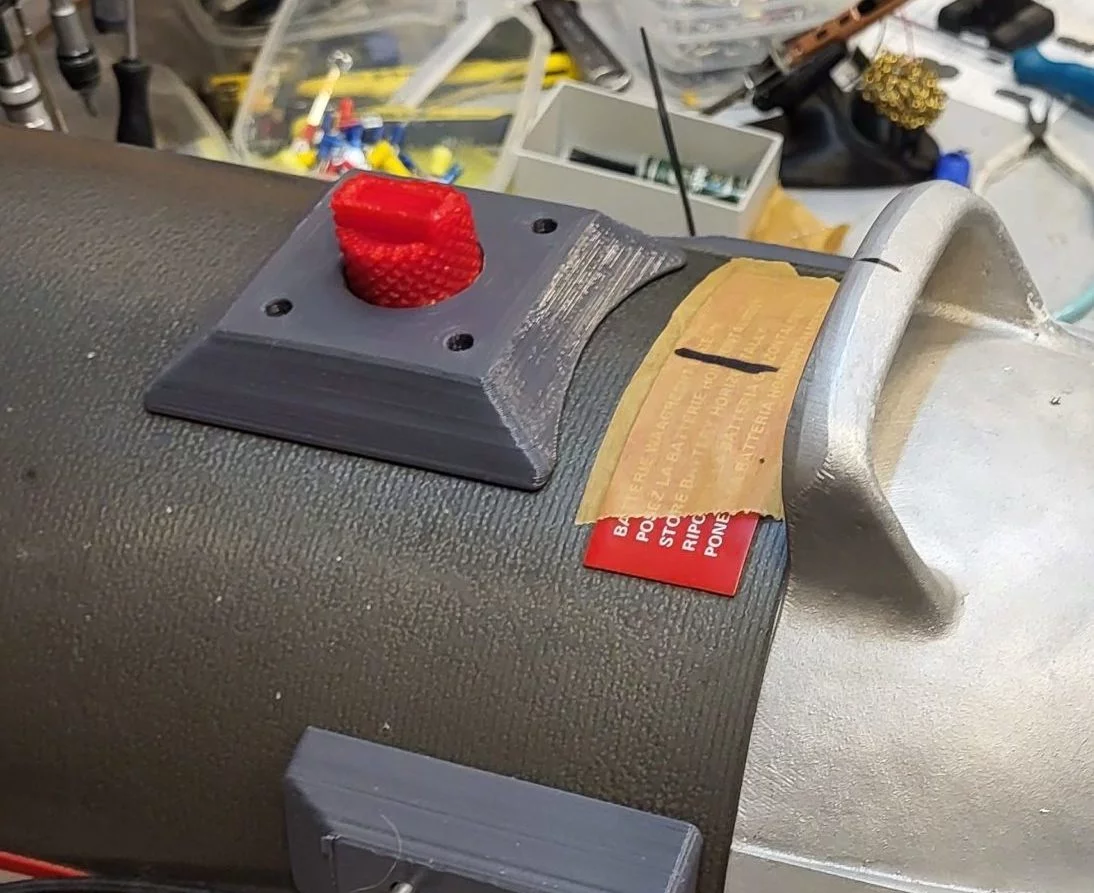

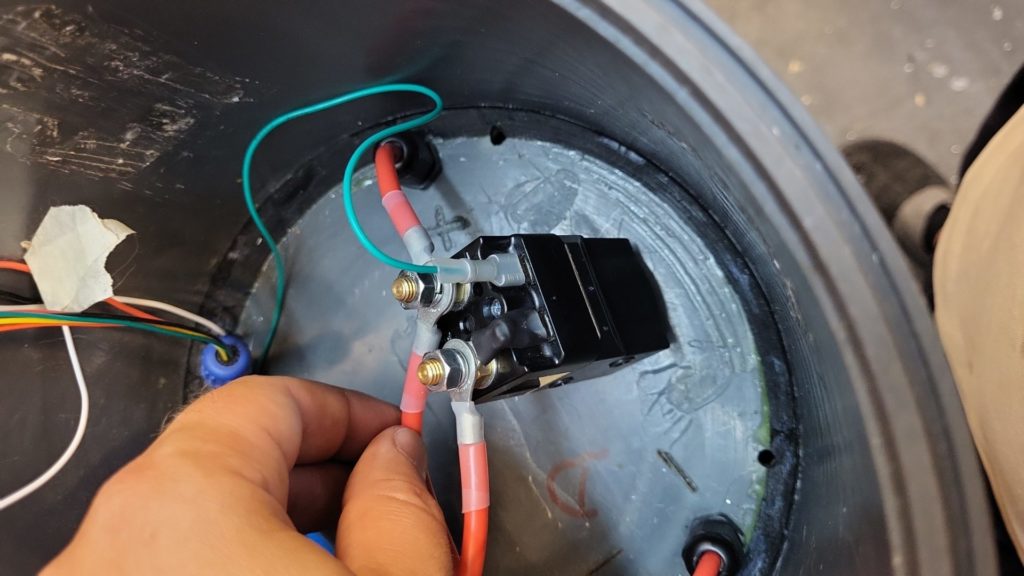

Hauptschalter

Natürlich wollte ich an meinem Scooter auch einen Hauptschalter haben, der auch ohne irgendwelche Softwarekomponenten funktioniert.

Hier orientierte ich mich initial an dem Aufbau der Magnetschalter an den Seiten des Aquazepps.

Ich entwarf einen Drehschalter, welcher lediglich einen Magneten auf der Außenseite des Scooters bewegt und platzierte, im Inneren einen Reed-Switch. Dieser Reed-Switch wurde an ein Relais (Schütz) angeschlossen, welches direkt zwischen Akku und dem Rest des Scooters platziert wurde.

Ausbleien

Nachdem alle Komponenten im Scooter ihren Platz gefunden hatten, ging es darum die passende Bleimenge zu finden. Dafür habe ich den Scooter ins Wasser mitgenommen und Außen mit Kabelbindern so lange Blei angebracht, bis der Scooter anfing neutral tariert zu sein.

In Summe musste ich ca. 4 Kg Blei in dem Scooter unterbringen. Das Blei wurde dafür möglichst weit vorne am Akku befestigt.

Um dem Drehmoment etwas entgegenzuwirken, habe ich das Blei auf die rechte Innenseite des Scooters platziert. Dies bringt allerdings nur ein wenig.

Leider ist der Scooter trotz Blei in der Front weiterhin hecklastig, da der Motor einfach zu schwer ist.

Software (DPVControl)

Da ich keine fertige Lösung gefunden habe, welche alle meine Komponenten steuern konnte, entschied ich mich, eine eigene Steuerung zu programmieren. Glücklicherweise habe ich durch meine langjährige Tätigkeit in der IT und meine Erfahrungen mit C++-Programmierung eine gute Grundlage dafür.

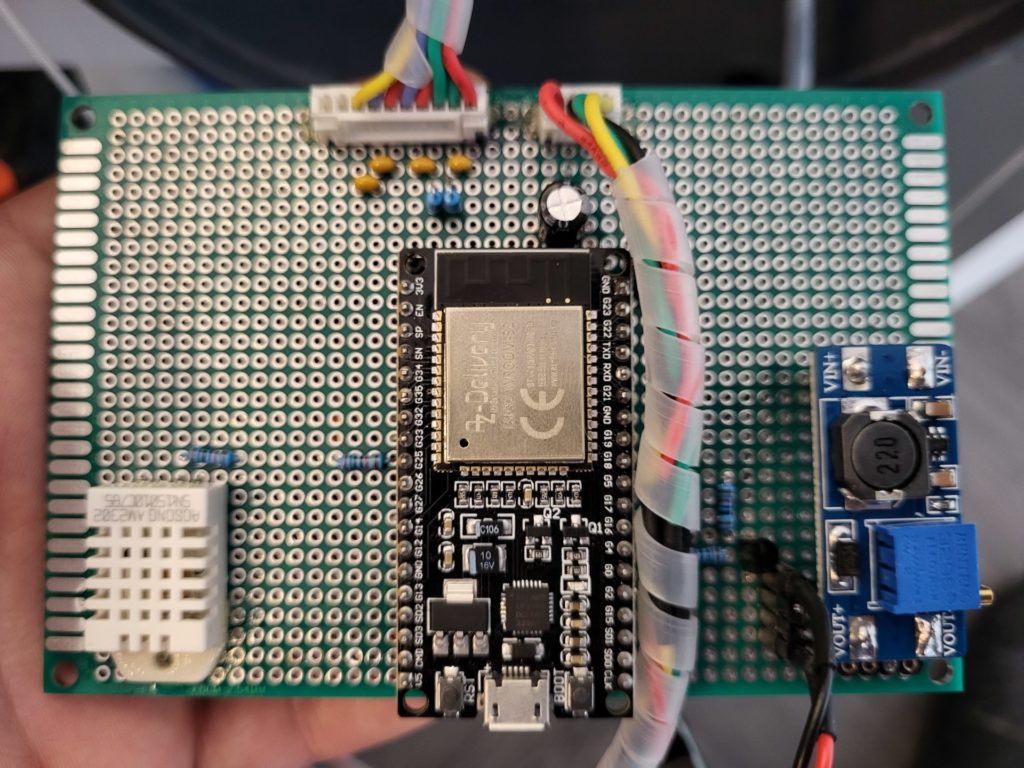

Als Steuerungseinheit wählte ich einen ESP (Espressif Systems), einen kleinen, kostengünstigen Mikrocontroller mit umfassenden Schnittstellen wie Bluetooth und WLAN.

Die Software mit Namen DPVControl ist als OpenSource auf meinem GitHub Repository bereitgestellt. Hier findet ihr auch zahlreiche Details wie 3D-Druckmodelle, technische Zeichnungen und Teilelisten.

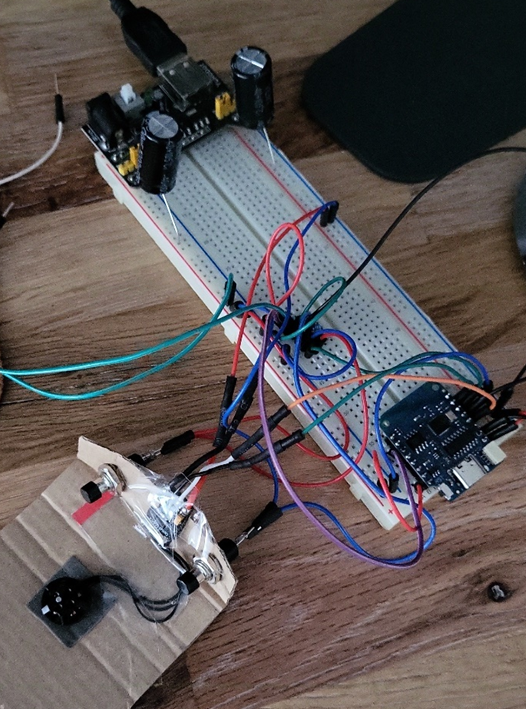

Für den ersten Testaufbau verwendete ich einen Wemos D1 Mini, einen Mini-ESC (Electronic Speed Controller), einen kleinen bürstenlosen Motor und zwei Taster. Diese Komponenten montierte ich provisorisch, um die grundlegenden Funktionen zu testen.

Dieser Testaufbau diente als Proof of Concept, um zu prüfen, ob die Steuerung des Motors über den ESP möglich ist und wie die Kommunikation zwischen den Komponenten funktioniert. Die nächsten Schritte bestanden darin, die Software weiterzuentwickeln, um eine lauffähige Version zu erhalten.

Nachdem dieser Aufbau funktionierte, wurde der erste Prototyp gebaut.

Leider musste ich schnell feststellen, dass es recht komplex werden kann die einzelnen Funktionen für die Steuerung so umzusetzen, wie ich es mir vorgestellt habe. Zum Glück ist ein guter Freund von mir Programmierer und hatte Zeit und Lust mich hier zu unterstützen. Mit seiner Hilfe ging das Projekt DPVControl mit großen Schritten voran.

Hier ist nun das „Gehirn“ des Aquazepps zu sehen, wie es später im Scooter eingebaut wurde.

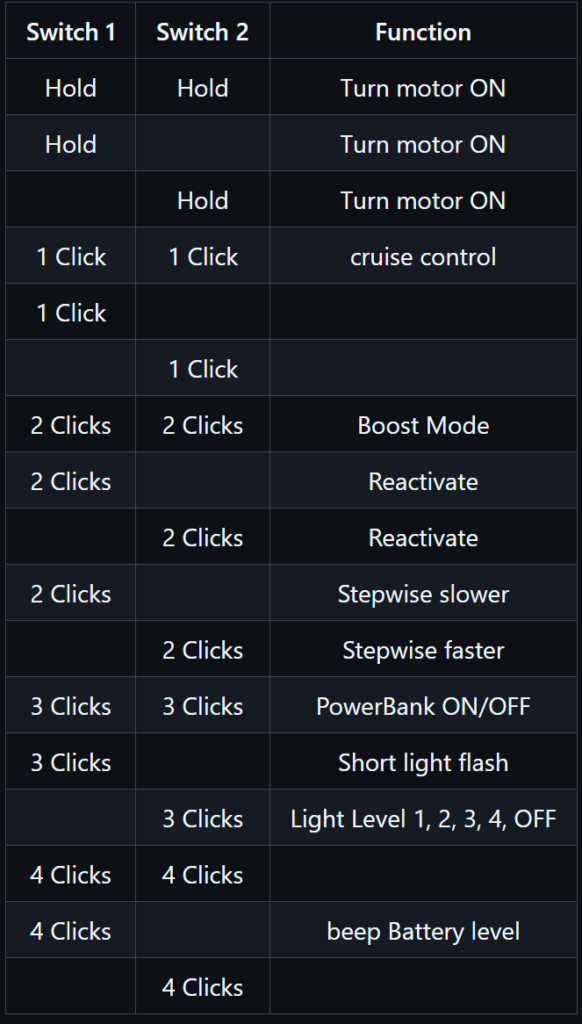

Bedienung

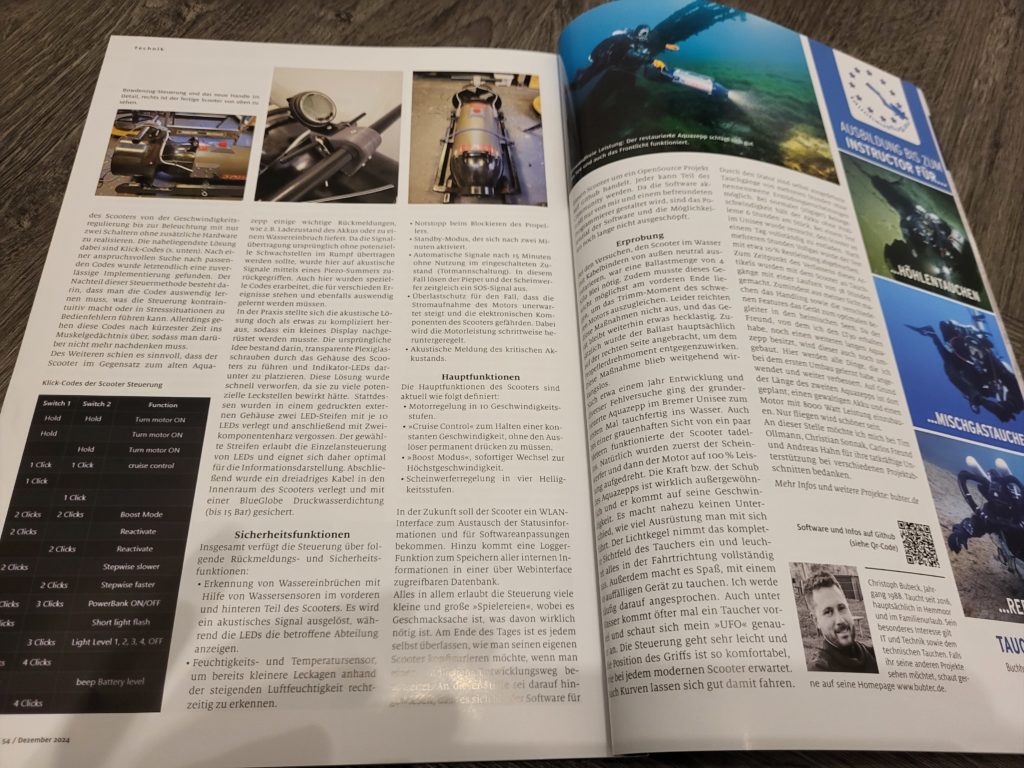

Für die Steuerung waren mir verschiedene Klick-Codes die naheliegendste Möglichkeit, möglichst viele Funktionen mit den zwei Schaltern, die zur Verfügung standen zu realisieren. Im Folgenden eine kleine Tabelle die die ausführbaren Aktionen beschreibt.

Diese Methode ermöglicht es, ohne zusätzliche Hardware viele Funktionen zu steuern, wie zum Beispiel die Geschwindigkeitsregulierung, den Start und Stopp des Motors oder das Ein- und Ausschalten der Beleuchtung.

Die Implementierung der Codes war recht anspruchsvoll, da es gar nicht so leicht war die passenden Timings zu finden, um zuverlässige Ergebnisse zu erhalten. Letztendlich funktionierten die Codes hervorragend.

VESC-Steuerung

Da der VESC eine serielle Schnittstelle besitzt und ein kluger Mensch eine Bibliothek bereitgestellt hat, um nahezu alle Parameter auszulesen und die Grundlegenden Steuerbefehle zu senden, war es relativ einfach eine rudimentäre Steuerung zu realisieren.

Um das Getriebe und den Motor zu schonen, entschied ich mich einen Softstart zu implementieren sowie einen langsamen Stopp. Zusätzlich wollte ich auch ein paar Sicherheitsfeatures wie eine Blockierungserkennung haben. Da der VESC hierfür alle relevanten Daten liefert wie Umdrehungen und Stromaufnahme, konnte dies relativ schnell implementiert den.

Zusätzlich wird die Spannung des Akkus ausgewertet, was als Indikator für den aktuellen Ladezustand des Akkus dient.

Wassereinbruch erkennen

Da ich bei meinem Eigenbau nicht sicher war, ob alles dicht ist und ich ungerne alle Komponenten durch einen unbemerkten Wassereinbruch verlieren wollte, wurden im Heck und in der Front des Scooters Wassersensoren verbaut.

Genau genommen habe ich lediglich jeweils zwei Kupferdrähte nah beieinander im unteren Bereich der Röhre an zwei Stellen platziert und Kabel in das Heck zu der Steuerung geführt. Sollte also „ein Schluck“ Wasser durch den Scooter schwappen und die Drähte berühren, wird ein Alarm ausgelöst.

Zusätzlich wurde im Heck des Scooters ein Temperatursensor sowie ein Luftfeuchtigkeitssensor verbaut. Damit kann ermittelt werden, falls im Heck, welches in der Regel nie geöffnet wird, die Feuchtigkeit ungewöhnlich hoch ist und man diesen Bereich vielleicht einmal genauer inspizieren sollte.

Feedback vom Scooter

Der original Aquazepp bot keinerlei Informationen über den Zustand des Scooters während der Fahrt. Ich habe lange hin und her überlegt, wie man Signale an den Fahrer des Scooters übermitteln kann, ohne dass die Gefahr besteht, dass Wasser in den Scooter eindringt.

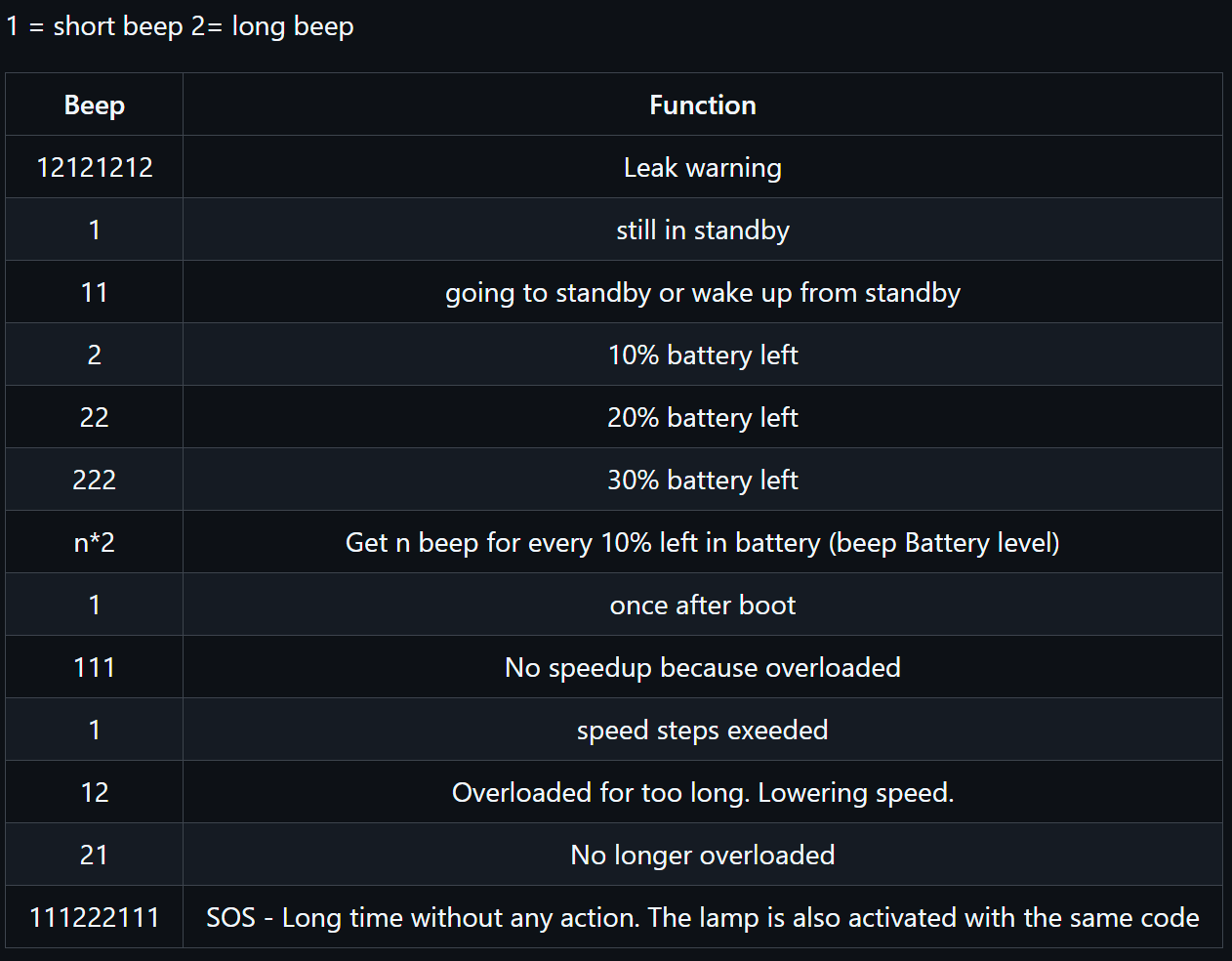

Die naheliegendste Idee war es einen Piezo Summer zu verwenden. Diese kleinen Teile sind z.B. in Rauchmeldern verbaut und können einen enormen Lärm erzeugen. Mittels verschiedener Beep-Codes war nur eine Art Morsecode zwischen Scooter und Taucher möglich.

Leider ist es nicht unbedingt komfortabel diverse verschiedene Codes auswendig zu lernen, um Informationen interpretieren zu können, wie Akkustand 30 % oder Wassereinbruch in der Front des Scooters. Es ist jedoch nicht nachteilig, wenn der Scooter im Notfall ein Signal abgibt.

Ich brauchte also eine Art Display, was ich an der Außenseite des Scooters befestigen kann und was absolut Wasser und Druckdicht ist.

Eine Idee war es Plexiglasschrauben von innen nach außen durch die Röhre des Scooters zu schrauben und dahinter LEDs zu platzieren. Jedoch hätte ich damit mit jeder einzelnen Schraube ein potenzielles Leck gehabt.

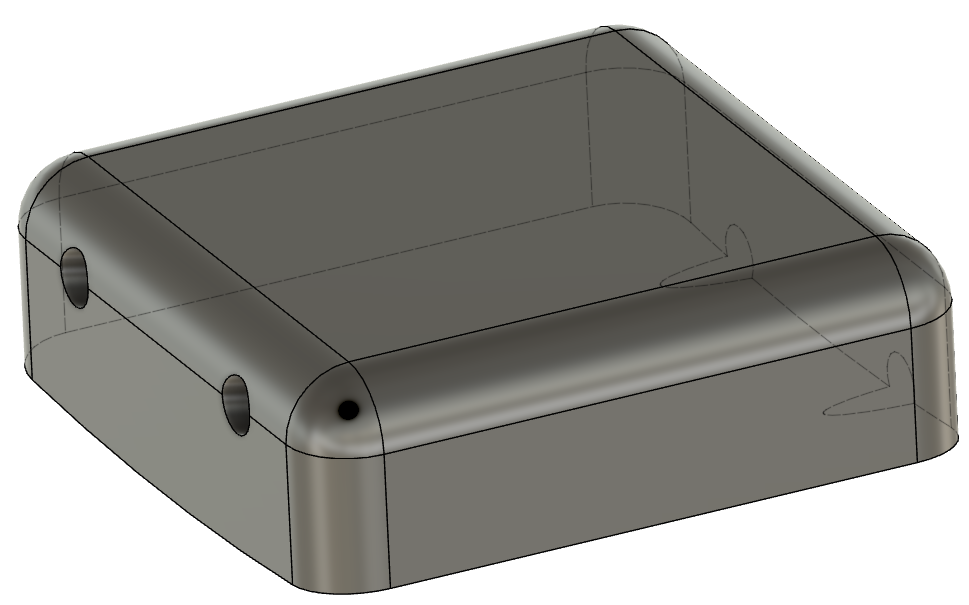

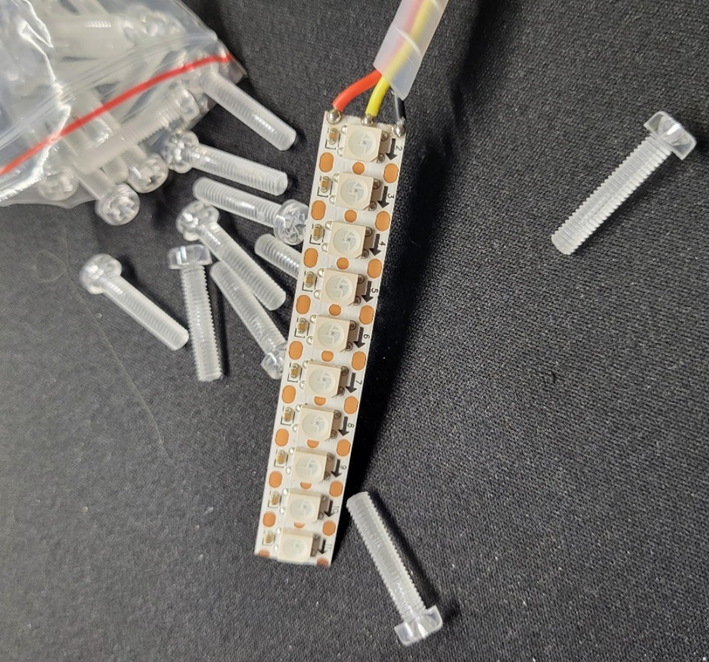

Durch einen Tipp von einem Bekannten entschied ich mich mit mittels 3D Druck ein Gehäuse zu designen. In diesem Gehäuse wurden zwei LED-Streifen a 10 LEDs eingeklebt. Die verbauten WS2812 LEDs haben den großen Vorteil, dass man jede einzelne LED einzeln ansteuern kann.

Das dreiadrige Kabel wurde dann durch eine BlueGlobe Kabeldurchführung in den Innenbereich des Scooters durchgeführt. Die BlueGlobes sollen bis zu 15 Bar Druck standhalten können.

Nachdem alles verkabelt war, wurde das Gehäuse inklusive LEDs mit zwei Komponenten Harz ausgegossen. Damit war ein absolut Wasserdichtet Gehäuse geschaffen.

An dieser Stelle noch ein kleiner Tipp für die Montage einer solchen Kabeldurchführung.

Es ist besonders wichtig hier sauber zu arbeiten und einen rechten Winkel einzuhalten. Ich habe dafür die Röhre mit Spanngurten unter meiner Tischbohrmaschine befestigt. Dann habe ich mit einem Forstner Bohrer die Rundung der Röhre plan gebohrt. Hier reichen wenige Millimeter bereits aus. Bei dem Wechsel auf den eigentlichen Bohrer darf nichts an der Konstruktion verändert werden, um den Winkel nicht zu verändern. Nachdem ich das Loch gebohrt hatte, wurde auf den Gewindeschneider gewechselt. Ich kann euch empfehlen die Tischbohrmaschine nicht einzuschalten! Zieht den Stromstecker und dreht das Bohrfutter per Hand. Damit habt ihr ein absolut sauberes Ergebnis!

Funktionsumfang

Innerhalb der Software wurden mittlerweile eine Vielzahl an Funktionen implementiert und es sind weitere geplant.

Hier eine kurze Aufstellung, was aktuell möglich ist:

- 10 Geschwindigkeitsstufen

- Cruise Control (Geschwindigkeit wird gehalten, ohne dass eine Taste gedrückt werden muss)

- Boost Modus (Von jeder beliebigen Geschwindigkeitsstufe auf maximale Geschwindigkeit springen)

- Frontlampe Steuerung in drei Stufen

- Lichthupe

- Meldung von kritischen Akkustand durch Piepen

Geplante Funktionen sind:

- WLAN-Interface

Über das Interface sollen alle Informationen über den Status des Scooters ersichtlich sein, sowie Anpassungen vorgenommen werden können. Vielleicht auch eine Remote Steuerung (Für Testzwecke) - Reverse-Mode

Die Möglichkeit den Scooter auch rückwärtsfahren zu können. - Logging der Daten

Alle Daten, welche der Scooter hat, sollen in einer Datenbank gespeichert werden und über das Webinterface ausgelesen werden können. - PWM Heizungssteuerung mit Energie aus dem primären Akku des Scooters

Sicherheitsfunktionen

Die Software DPVControl verfügt über zahlreiche Sicherheitsfunktionen, die zu einem großen Teil bereits implementiert sind.

Notstopp bei Blockierung

Falls etwas in die Schraube gelangt und die Drehzahl nicht wie erwartet gehalten wird, wird der Motor sofort abgeschaltet.

Standby bei nicht Nutzung

Falls der Scooter mehr als 2 Minuten nicht verwendet wird, geht er in den Standby und muss erst mit einem Doppelklick wieder aktiviert werden

Totmannschalter

Falls der Scooter in eingeschaltetem Zustand mehr als 15 Minuten nicht verwendet wird, beginnt er an der Frontlampe sowie über den Piezo Summer SOS (Save Our Souls) zu senden, bis eine erneute Eingabe erfolgt.

Überlastschutz

Sollte der Motor deutlich mehr Ampere aufnehmen, als für die Komponenten über einen längeren Zeitraum verträglich ist, wird die Leistung schrittweise reduziert.

Wassereinbruch

Wird im Inneren des Scooters Wasser erkannt, fängt dieser an, entsprechende Signale mit dem Beeper zu erzeugen und das LED-Display zeigt an, ob der fordere oder hintere Teil des Scooters betroffen ist.

Probefahrt

Nach ca. einem Jahr und diverser Fehlversuche ging es das erste Mal im Bremer Unisee mit dem Aquazepp ins Wasser. Die Sicht war grauenhaft, aber davon habe ich mich nicht abhalten lassen.

Der Scooter funktionierte tadellos.

Natürlich wurde erstmal der Scheinwerfer an der Front sowie der Motor auf 100% Leistung gedreht.

Was soll ich sagen.

Gegen den alten Aquazepp sieht so mancher Scooter von Namenhaften Herstellern echt alt aus. Das Gerät liegt während der Fahrt gut im Wasser und lässt sich dabei gut steuern. Der Schub ist durch die großen Blätter am Propeller wirklich enorm. Das Handling sowie die verschiedenen Features machen das Gerät für mich für den optimalen Begleiter in den heimischen Seen.

An dieser Stelle möchte ich nochmal darauf hinweisen, dass es sich bei der Software für diesen Scooter um ein OpenSource Projekt auf Github handelt. Jeder der mag kann Teil der Community werden. Da die Software aktuell nur von mir und einem befreundeten Programmierer gestaltet wird, ist das Potential der Software und die Möglichkeiten noch lange nicht ausgeschöpft. Wer mag kann sich gerne bei mir melden.

Wetnotes

Dieser Artikel in gekürzter Form hat es Ende 2024 auch in die Wetnotes #54 geschafft. Ein besonderer Dank gilt dem Wrackzeichner, der mich auf diese Idee gebracht und mich beim Schreiben unterstützt hat.

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.